Schnell, automatisierbar und präzise: Suchen Sie ein Schweißverfahren, das diese Ansprüche erfüllt, ist das MIG-Schweißen zu empfehlen. Es eignet sich vor allem für oxidempfindliche Nichteisenmetalle und ist in der Industrie weitverbreitet. Doch wie funktioniert das MIG-Schweißen genau? Welche Geräte kommen zum Einsatz und welche Gase sind erforderlich? Wir beantworten die wichtigsten Fragen zum Metall-Inertgas-Schweißen und zeigen Vor- sowie Nachteile des Verfahrens auf.

Ermitteln Sie die richtige Gasmenge und den Vorrat an Gas in Ihren Gasflaschen jetzt gleich mit unserem >> Gratis-Schutzgas-Rechner.

Die Themen im Überblick:

- MIG-Schweißen: Technik verständlich erklärt

- Einsatzbereiche des MIG-Schweißverfahrens

- Geräte und Ausrüstung zum MIG-Schweißen

- Ablauf des Verfahrens Schritt für Schritt erklärt

- Vorteile und Nachteile des Schweißverfahrens

- Top-Tipps für das erfolgreiche MIG-Schweißen

- FAQ: Häufig gestellte Fragen zum Verfahren

MIG-Schweißen im Überblick: Das Schweißverfahren erklärt

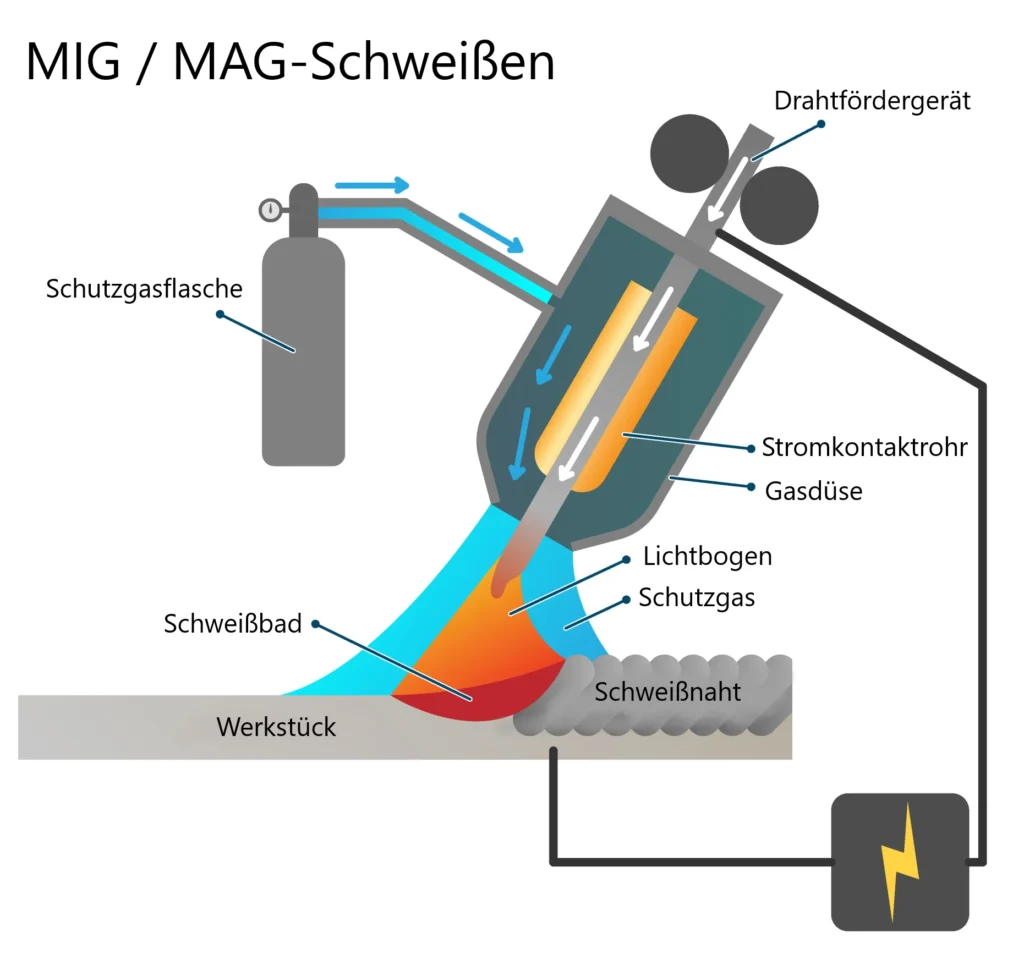

MIG steht für Metall-Inertgas-Schweißen und beschreibt ein weitverbreitetes Lichtbogenschweißverfahren. Bei diesem schmelzen Schweißgeräte mithilfe elektrischer Energie einen kontinuierlich zugeführten Schweißdraht ab. Dieser härtet an den zu verbindenden Bauteilen aus und schafft eine haltbare Naht. Das Besondere am MIG-Schweißen sind die eingesetzten Schutzgase. Dabei handelt es sich um reaktionsträge Gase wie Argon oder Argon-Helium-Gemische, die den Schweißprozess stabilisieren und das Metall vor der Oxidation schützen. Die folgende Abbildung stellt das grafisch dar.

Übrigens: Benötigen Sie die Technik nur vorübergehend? Dann können Sie ein Schweißgerät mieten – zum Beispiel für Einsätze in der Industrie oder auf Baustellen.

Hohe Schweißgeschwindigkeit und Präzision für unlegierte Stähle

Infrage kommt das Verfahren vor allem für Nichteisenmetalle wie Aluminium, Kupfer oder Magnesium. Es wird unter anderem im Fahrzeugbau, in der Luftfahrt sowie in anderen technischen Bereichen angewandt und eignet sich zum Verbinden dünner sowie mittelstarker Bleche. Zu den größten Vorteilen gehört die hohe Schweißgeschwindigkeit. Darüber hinaus ermöglicht das MIG-Schweißen saubere Schweißnähte und eine gute Automatisierbarkeit.

Wichtig zu wissen: Nicht zu verwechseln ist das MIG- mit dem MAG-Schweißen. Hier kommen aktive Gase zum Einsatz. Diese reagieren mit dem Werkstück und sorgen für einen tieferen Einbrand. Interessant ist das vor allem für unlegierte, niedrig legierte und hochlegierte Stähle.

Einsatz: Für diese Metalle eignet sich das Schweißverfahren

Durch die niedrigere Temperatur und den geringen Wärmeeintrag eignet sich das MIG-Schweißen vor allem für Nichteisenmetalle. Dazu gehören Werkstücke aus Aluminium, Kupfer, Magnesium sowie Guss, Titan und deren Legierungen. Die folgende Tabelle gibt einen Überblick über geeignete Materialien und zeigt, worauf es jeweils ankommt.

| Material | Beschreibung/ Besonderheiten | Schweißgas |

|---|---|---|

| Aluminium und Aluminiumlegierung | Aluminium und Aluminiumlegierungen gehören zu den häufigsten Anwendungsbereichen des MIG-Schweißens. Das Verfahren liefert gute Ergebnisse bei dünnen bis mittelstarken Blechen und funktioniert meist mit Argon oder einem Argon-Helium-Gemisch. | Argon oder Argon-Helium-Gemisch |

| Kupfer und Kupferlegierungen | Möchten Sie Kupfer oder Kupferlegierungen schweißen, empfiehlt sich der Einsatz des MIG-Schweißens ebenfalls. Es behält die gute elektrische und thermische Leitfähigkeit des Materials bei, setzt aber eine höhere Lichtbogenenergie voraus. Möglich ist das durch den Zusatz von Helium. Für das Schweißen von Kupfer und Kupferlegierungen benötigen Sie also ein Argon-Helium-Gemisch. | Argon-Helium-Gemisch |

| Magnesiumlegierungen | Magnesium ist ein reaktives Leichtmetall, bei dem besondere Sorgfalt geboten ist. So kommt es unter anderem auf ein möglichst reines Schweißgas (Reinheitsgrad 4.5 bzw. 99,995 %) an. Üblich ist der Einsatz von Argon. Bei dickeren Querschnitten kann auch ein Gemisch aus Argon und Helium erforderlich sein. | Argon 4.5 oder Argon-Helium-Gemisch |

| Titan und Titanlegierungen | Titan lässt sich grundsätzlich MIG-Schweißen. Da das Metall aber sehr reaktionsfreudig ist und hohe Anforderungen an das Schweißgas stellt, kommt in der Praxis eher das besser beherrschbare WIG-Schweißen zum Einsatz. Entscheiden Sie sich für das MIG-Schweißen, sollten Sie hochreine Schweißgase verwenden und auf absolute Sauberkeit achten. Wichtig ist außerdem eine Gasnachströmzeit von 10 bis 20 Sekunden, um die Abkühlung des Materials in der Schutzatmosphäre zu gewährleisten. | Hochreines Argon 5.0 oder Argon-Helium-Gemisch |

Geräte und Ausrüstung zum Metall-Inertgas-Schweißen

Voraussetzung für das MIG-Schweißen sind verschiedene Geräte und Ausrüstungsgegenstände. Neben dem Schweißgerät bzw. der Stromquelle selbst gehören dazu auch eine Drahtvorschubeinheit und ein Schweißbrenner. Zudem benötigen Sie Schutzgasflaschen und diverse Zusatzwerkzeuge. Die folgende Tabelle gibt einen Überblick.

| Ausrüstung zum MIG-Schweißen | Beschreibung |

|---|---|

| MIG-Schweißgerät (Stromquelle) | Um mit dem MIG-Schweißen Werkstücke fügen zu können, ist ein Schweißgerät erforderlich. Dabei handelt es sich um eine Gleichstromquelle mit stabiler Spannung. Oft passt diese die elektrischen Parameter automatisch an den Prozess an. Geht es um die Polung, legen Sie den +Pol üblicherweise am Draht und den -Pol über das Massekabel am Werkstück an. Wichtig ist dabei ein fester und sauberer Kontakt. |

| Drahtvorschubeinheit | Wichtig ist zudem eine Drahtvorschubeinheit. Diese führt den Schweißdraht in der eingestellten Geschwindigkeit zum Brenner. Wie hoch diese ist, hängt dabei vom Material und von der Stromstärke ab. |

| Schweißdraht | Der Schweißdraht schmilzt am Brenner in die Naht ein. Er befindet sich auf einer Spule vom Vorschubgerät und muss zum zu bearbeitenden Material passen. So kommt beim Schweißen von Aluminium in der Regel AlSi5-Draht zum Einsatz. Für Kupfer benötigen Sie hingegen CuSi-Schweißdraht. |

| Schutzgasflasche mit Druckminderer | Neben Strom, Draht und Vorschubgerät benötigen Sie zum MIG-Schweißen auch eine Schutzgasflasche mit Druckminderer. Diese bevorratet das Argon oder Argon-Helium-Gemisch in der erforderlichen Reinheit und wird an den Schweißbrenner angeschlossen. |

| Schweißbrenner | Der Schweißbrenner führt Draht, Schutzgas und Strom zusammen. Fachleute unterscheiden dabei gas- und wassergekühlte Brenner. Während erstere bis etwa 200 Ampere ausreichen, kommen beim MIG-Schweißen mit höheren Strömen wassergekühlte Schweißbrenner zum Einsatz. |

| Persönliche Schutzausrüstung (PSA) | Um Unfälle und Gefahren für die Gesundheit auf ein Minimum zu reduzieren, benötigen Sie auch persönliche Schutzausrüstung (PSA). Dazu gehört unter anderem ein automatischer Schweißhelm. Wichtig sind zudem Schweißhandschuhe und feuerfeste Kleidungsstücke sowie Atemschutzgeräte, wenn die Arbeiten in schlecht belüfteten Räumen stattfinden. |

| Zusätzliche Werkzeuge | Für Vor- und Nachbereitung sollten Sie sich außerdem mit einer Drahtbürste, einer Zange sowie einem Messschieber oder einer Schweißnahtlehre ausstatten. Wichtig ist darüber hinaus auch ein Schraubstock, ein Werkstückhalter oder ein Magnetwinkel. |

Ablauf des Verfahrens: Eine Anleitung zum MIG-Schweißen

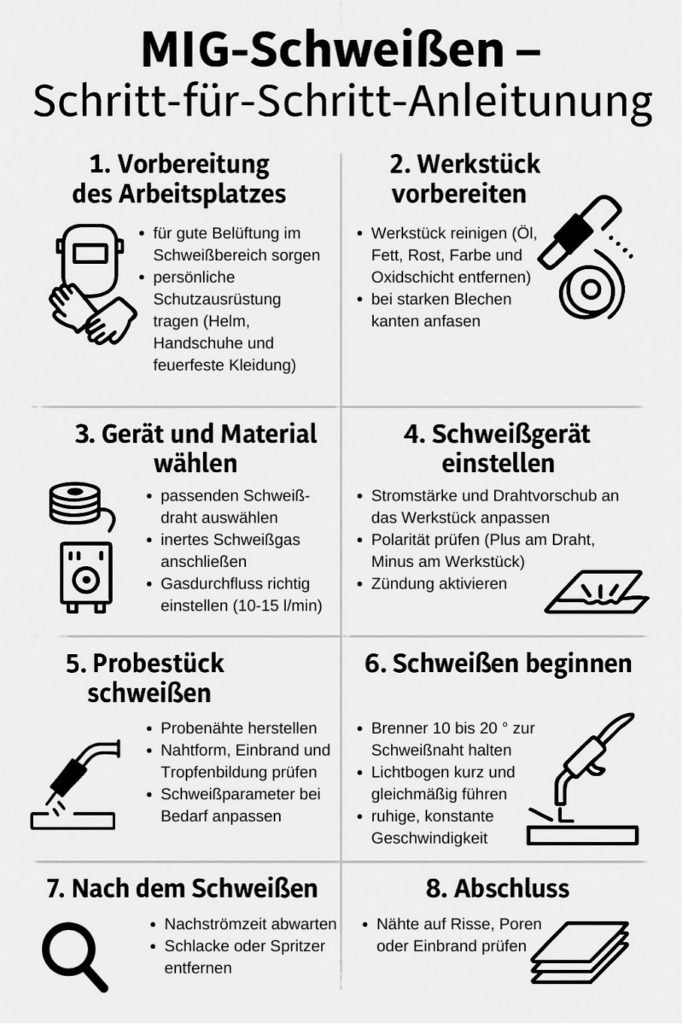

Möchten Sie Nichteisenmetalle MIG-Schweißen, kommt es auf den richtigen Ablauf an. Wichtig ist es dabei, zunächst den Arbeitsplatz ordentlich vorzubereiten. Gleiches gilt für die Werkstücke und das Schweißgerät, das richtig eingestellt werden muss. Ist das erledigt, sollten Sie ein Probestück erstellen, bevor Sie mit dem eigentlichen Schweißvorgang beginnen. Die folgende Übersicht zeigt, wie das Schritt für Schritt funktioniert.

Im ersten Schritt ist der Arbeitsplatz einzurichten und vorzubereiten. Achten Sie darauf, den Bereich gut zu belüften und entfernen Sie brennbare Materialien. Wichtig ist es außerdem, die benötigte persönliche Schutzausrüstung anzulegen. Neben einem Schweißhelm gehören dazu auch Handschuhe und Schutzkleidung.

Ist der Arbeitsplatz vorbereitet und haben Sie die benötigte Schutzkleidung an- oder zumindest bereitgelegt, reinigen Sie das Werkstück. Wichtig ist, dass Sie dabei mit einem Schleifer oder einer Drahtbürste Öle, Fette, Rost, Farben sowie Oxide entfernen. Bei dickeren Blechen sollten Sie außerdem die Kanten anfasen. Auf diese Weise erreichen Sie eine bessere Durchschweißung.

Im nächsten Schritt bereiten Sie das Schweißgerät vor. Wählen Sie dazu die richtige Technik und nehmen Sie einen passenden Schweißdraht zur Hand. Achten Sie dabei darauf, dass das Material zum Werkstück passt und wählen zum Beispiel AlSi5 für Aluminium oder CuSi für Kupferlegierungen.

Ist das erledigt, geht es um das Schutzgas zum MIG-Schweißen. Zum Einsatz kommt dabei in der Regel Argon in entsprechender Reinheit. Bei starken Blechen, Kupfer oder Kupferlegierungen ist zudem ein Helium-Anteil erforderlich. Wählen Sie anschließend die benötigte Gasdurchflussmenge. Üblich sind hier Werte von 10 bis 15 Litern pro Minute, je nach Düse und Umgebung. Genaue Werte entnehmen Sie der Herstelleranleitung.

Bevor Sie mit dem MIG-Schweißen beginnen können, müssen Sie das Schweißgerät richtig einstellen. Entscheidend sind dabei Faktoren wie die Stromstärke oder die Drahtvorschubgeschwindigkeit. Die entsprechenden Werte müssen zum Material passen und sind üblicherweise in den Herstellerunterlagen des Schweißgeräts ersichtlich. Prüfen Sie außerdem die Polarität (meist Pluspol am Draht und Minuspol am Werkstück) und schalten Sie die Zündung sowie den Lichtbogen ein.

Ist das Schweißgerät startklar, lohnt es sich meist, mit einem Probestück zu beginnen. Auf diese Weise haben Sie die Möglichkeit, alle Einstellungen noch einmal zu prüfen und gegebenenfalls an Ihre Bedürfnisse anzupassen. Achten Sie dazu auf die Nahtform, den Einbrand sowie die Tropfen- oder Spritzenbildung.

Entspricht das Probestück Ihren Erwartungen, können Sie mit dem Schweißen beginnen. Halten Sie den Brenner dazu in einem Winkel von 10 bis 20 Grad zur Schweißrichtung. Führen Sie den Lichtbogen kurz sowie gleichmäßig ohne Pendeln und arbeiten Sie mit einer konstanten Schweißgeschwindigkeit. Der Abstand vom Brenner zum Werkstück sollte dabei etwa einen Zentimeter betragen.

Um das Werkstück vor Sauerstoff und anderen Gasen zu schützen, ist eine entsprechende Gasnachströmzeit erforderlich. Diese liegt je nach Material bei ein bis zwei Sekunden. Wenn Sie Titan MIG-Schweißen, können auch zehn bis 20 Sekunden erforderlich sein, da das Material sehr reaktionsfreudig ist. Entfernen Sie anschließend Schlacke sowie Spritzer und prüfen Sie die Naht auf Risse, Poren und Einbrand.

Unser Tipp: Anfänger sollten zunächst mit einem dünnen Material üben. Infrage kommen zum Beispiel zwei bis drei Millimeter starke Bleche aus Aluminium oder Stahl. Achten Sie dabei auch auf die richtige Geschwindigkeit. Ist diese zu langsam, riskieren Sie einen Durchbrand.

Die folgende Infografik zeigt, wie das MIG-Schweißen Schritt-für-Schritt abläuft.

Vorteile und Nachteile des Schweißens mit Metall-Inertgas

Das MIG-Schweißen ist in hoher Geschwindigkeit möglich. Es eignet sich hervorragend für Serienfertigungen sowie lange Nähte und kommt bei optimaler Einstellung ohne Spritzer und Verunreinigungen aus. Das hat den Vorteil, dass auch die Nachbereitung einfacher vonstattengeht. Das Schweißverfahren ist leicht zu erlernen und erlaubt eine freie Sicht auf das Schweißbad. Ein weiterer Vorteil des präzisen Verfahrens liegt in der ausgezeichneten Automatisierbarkeit. Die folgende Übersicht fasst die wichtigsten Vorteile des WIG-Schweißens zusammen:

- Sehr hohe Schweißgeschwindigkeit

- Saubere, spritz-freie Schweißnähte

- Einfache Nachbearbeitung der Nähte

- MIG-Schweißen ist leicht zu lernen

- Ausgezeichnete Automatisierbarkeit

Neben den zahlreichen Vorteilen hat das Schweißverfahren aber auch einige Nachteile. Der größte ist die Windempfindlichkeit. Da das Schutzgas im Freien weggeweht werden kann, ist der Einsatz ohne Schutzhaube etc. oft nicht möglich. Hinzu kommt, dass das Schweißverfahren nicht für Stahl geeignet ist. Der Geräteaufwand ist hoch und es besteht die Gefahr der Oberflächenverunreinigung, wenn die Werkstücke nicht optimal sauber sind. Ein weiterer Nachteil ist, dass das Verfahren für massive Bauteile oft zu schwach ist.

Tipps für das erfolgreiche MIG-Schweißen von Aluminium

Auch mit optimalen Einstellungen kann es passieren, dass die Schweißnaht nicht ansprechend ist. Warum das so ist und wie Sie perfekte Nähte herstellen, zeigt das folgende Video.

Sie sehen gerade einen Platzhalterinhalt von Standard. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf den Button unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Weitere InformationenFAQ: Am häufigsten gestellte Fragen zum MIG-Schweißen

Beim MIG-Schweißen (Metall-Inertgasschweißen) handelt es sich um ein Lichtbogenschweißverfahren, bei dem ein kontinuierlich zugeführter Draht abgeschmolzen wird. Ein reaktionsträges Schutzgas schützt das Schweißbad dabei vor dem Kontakt mit Sauerstoff, Stickstoff und anderen Bestandteilen der Umgebungsluft. Auf diese Weise entsteht eine saubere und oxidationsfreie Schweißnaht.

Das Verfahren eignet sich für Nichteisenmetalle, die empfindlich auf Oxidation reagieren. Dazu zählen vor allem Aluminium, Kupfer, Magnesium und Titan sowie deren Legierungen. Für Stahl ist das Schweißverfahren hingegen nicht geeignet, da diese aktive Gase voraussetzen.

Beim MIG-Schweißen werden ausschließlich sogenannte Inertgase verwendet. Dabei handelt es sich in der Regel um Argon in hoher Reinheit. Bei Kupfer und dann, wenn der Energiebedarf durch größere Durchmesser höher ist, kommt eine Helium-Zugabe zum Einsatz. In diesem Fall benötigen Sie also Argon-Helium-Gemische.

Herzstück ist ein MIG-Schweißgerät, das eine Gleichstromquelle mit stabiler Spannung bereitstellt. Ergänzend dazu benötigen Sie eine Drahtvorschubeinheit, die den Schweißdraht gleichmäßig zum Brenner transportiert. Dieser führt den Draht, das Schutzgas und den elektrischen Strom zum Schweißbereich. Für den Gasfluss benötigen Sie außerdem eine Schutzgasflasche mit angeschlossenem Druckminderer. Darüber hinaus empfiehlt sich das Tragen persönlicher Schutzausrüstung.

Der MIG-Schweißprozess beginnt mit der Vorbereitung des Arbeitsplatzes. Dabei ist auf gute Belüftung und das Entfernen brennbarer Materialien zu achten. Anschließend reinigen Sie das Werkstück, wobei Sie Fette, Öle, Rost und Oxidschichten vollständig entfernen müssen. Haben Sie den passenden Draht ausgewählt und die Einstellungen für Stromstärke, Gasdurchfluss sowie Drahtvorschub vorgenommen, sollten Sie mit einem Probestück beginnen. An diesem sehen Sie, ob alle Parameter richtig gewählt sind. Ist das der Fall, schweißen Sie mit gleichmäßiger Bewegung, ohne Pendeln, mit einem konstanten Abstand zum Werkstück. Sind die Arbeiten abgeschlossen, lassen Sie ausreichend Gas nachströmen und reinigen die Schweißnaht.

Zu den größten Vorteilen zählt die hohe Schweißgeschwindigkeit, durch die sich das Verfahren für lange Nähte und industrielle Serienfertigung eignet. Zudem sind die Schweißnähte sauber. Die Nachbearbeitung ist unkompliziert und das Verfahren lässt sich leicht erlernen. Ein weiterer Vorteil ist die Möglichkeit der vollständigen Automatisierung.

Trotz seiner Vorteile bringt das Verfahren auch einige Nachteile mit sich. Einer der größten ist die Empfindlichkeit gegenüber Wind, der das Schutzgas leicht wegweht. Das macht das Verfahren im Freien nur mit zusätzlichem Windschutz einsetzbar. Es eignet sich nicht für Stahl und ist von einem vergleichsweise hohen Geräteaufwand gekennzeichnet. Nachteilig ist außerdem, dass Werkstücke sehr sauber sein müssen. Zudem eignet sich das MIG-Schweißen nicht für massive Materialien.